|

公称直径 DN(MM)

|

直管部分

|

承口重量(KG)

|

总重量(KG)

|

|

|

壁厚(MM)

|

每米重量(KG/M)

|

|

|

|

100

|

6.0

|

15.1

|

4.3

|

95

|

|

150

|

6.0

|

22.8

|

7.1

|

144

|

|

200

|

6.3

|

30.6

|

10.3

|

194

|

|

250

|

6.8

|

40.2

|

14.2

|

255

|

|

300

|

7.2

|

50.8

|

18.9

|

323

|

|

350

|

7.7

|

63.2

|

25.7

|

403

|

|

400

|

8.1

|

75.5

|

29.5

|

482

|

|

500

|

9.0

|

104.3

|

42.8

|

669

|

|

600

|

9.9

|

137.3

|

59.3

|

883

|

|

700

|

10.8

|

173.9

|

79.1

|

1123

|

|

800

|

11.7

|

215.2

|

102.6

|

1394

|

|

900

|

12.6

|

260.2

|

129.6

|

1691

|

|

1000

|

13.5

|

309.3

|

161.3

|

2017

|

|

1200

|

15.3

|

420.1

|

237.7

|

2758

|

球墨铸铁管执行标准及性能

抗内压性能

管道在使用过程中,由于地形和供水的需要将产生一定的压力,另外由于使用中的一些突发情况将产生瞬间的高压(例如:水锺),管道的高抗压性能直接关系到管网能否安全使用并提供长期稳定的供水。

由于球墨铸铁的优良抗压性能,球墨铸铁管比其他材质的管道提供了更加优秀的安全保障:

● 其工作压力的设计,计算值比其它大部分材质管道的工作压力高。

● 安全系数非常高,实际管道可能的爆裂压力是工作压力的3倍。

抗外压性能

●抵抗外部负荷,降低施工费用

埋入地下的管道会承受一些垂直的荷载(回填土重量、车辆动载、管子自重、水的自重),并通过管床床底和床壁将荷载传送到地层中,从而使铸管和地层之间产生相互应力作用。因此,通常地层应当根据管道承受局部应力进行压实,球墨铸铁管的高抗压性可以降低管床和保护层制作的要求,使管道铺设既可靠又具经济性。

●自动柔性接口,适合特殊地形

管线可能经过一些承载力小或不稳定的地层(沼泽地、因抽取地下水而造成的沉陷区、矿区等)。

因为移动所产生的机械应力可能会相当大,在这种情况下管道应随地层移动而蠕动,不能试图对抗地 层移动,以免管道产生脱落断裂。在偏角度和轴向间隙范围内,承插式T型管道接口可使管道随地层移动而变化,使设计和施工难度大为降低,节省了工程投资。

1979年宫城大地震后,对日本一项研究表明,球墨铸铁管损坏率为0.04次/公里,而灰口铁的损坏率是球墨铸铁管的四倍以上,其他的材料则达到30倍以上。

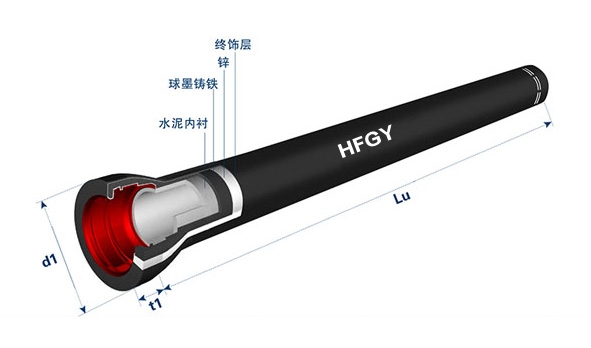

内防腐层--水泥内衬

球墨铸铁管的产品性能——球墨铸铁管的内防腐层

喷锌球墨铸铁管内部采用的是离心涂覆的水泥砂浆保护层。这种保护层选用优质并经过严格检验的水泥原料,通过电脑控制的水泥浆搅拌系统和电脑控制的水泥内涂机进行内涂。

水泥内衬质量符合国际标准ISO4179,保证砂浆非常坚固密实、光滑、铸铁表面附着性能好、不脱落、不结垢、并且厚薄均匀,确保每一寸管道内部都得到无微不至的保护。

外防腐层--喷锌

球墨铸铁管的喷锌层能通过锌与铁的电化学作用对管道起到主动的保护作用。

每根球墨铸铁管外表面都采用国际先进的高压电喷工艺,最小喷锌量不小于130g/m2,符合ISO8179标准。

● 形成稳定的保护层 在与土壤的接触过程中,金属锌逐步慢慢地转变成紧密的、粘连的、连续的锌盐层。外层的沥青漆涂料(密封毛孔)如同薄膜一样,使锌转变成不可溶解的锌盐而不是可溶解的锌氢氧化物。

● 损伤的自愈作用 喷锌层的一个主要特点是能够在损伤处自动修补保护层,以保护保护层的完整。锌离子通过密封毛孔(即沥青漆涂料)迁移到损伤处填补伤口并转变成稳定的不可溶解的锌化物。

接口--T型接口

T型接口因其安装快捷方便并且仅需要简单的工具进行安装而著称于世。由于这种接口和相应的T型密封胶圈能承受较大的偏转角度和较大的公差,特别适合于在不稳定的地层中和有转弯处。T型密封胶圈是一种自密封胶圈,当管道内部压力增加时,胶圈和管道之间的接触压力也随之增加,T型接口不仅能允许偏转角度轴向位移,而且安装快捷方便。T型接口在安装时只要简单地将插口装进承口,压紧胶圈,就能保证胶圈的密封性。

|

DN

|

允许偏转角

|

管端位移

|

|

度

|

cm

|

|

60 ~ 150 ( 6m )

|

5°

|

52

|

|

200 ~ 300 ( 6m )

|

4°

|

42

|

|

350 ~ 600 ( 6m )

|

3°

|

32

|

|

700 ~ 800 ( 6m )

|

2°

|

21

|

机械性能

|

|

鸿福球墨铸铁管

|

退火球墨铸铁管

|

铸态球墨铸铁管

|

灰口铁管

|

|

屈服强度

|

≥ 300MPa

|

≥ 300MPa

|

未定义

|

未定义

|

|

抗拉强度

|

≥ 430MPa

|

≥ 420MPa

|

≤ 300MPa

|

≥ 200MPa

|

|

延伸率

|

≥ 10%

|

≥ 10%

|

≥ 3%

|

≤ 3%

|

|

断裂形式

|

塑性变形

|

塑性变形

|

突然断裂

|

突然断裂

|

球墨铸铁管生产工艺及质量控制

|

原料供应

|

|

●工艺简要:主要原材料有铁矿粉、焦炭、水泥、沙等。

●质量控制:公司有专门的理化分析室,保证影响铁水的关键微量元素符合标准。

|

|

|

高炉炼铁

|

|

●工艺简要:精选的铁矿石经过高炉冶炼,制备出球墨铸铁管生产所必需的铁水。泫氏铸管采用高炉-中频炉短流程连铸工艺、高炉废气再利用(球管退火)、节省二次化铁的能耗、降低了生产成本、保证生产节奏的连续。

●质量控制:第一次光谱分析,鸿福管业使用的光谱分析仪是德国进口设备,可检测C、Si、S、P、Mn、Mg等二十多种化学元素,所有铁水实行“包包检测,专人负责”,不合格铁水进行成分调整,重新检测,检测合格后进入下道工序。

|

|

|

中频炉调质

|

|

●工艺简要:通过加入废钢、硅铁,确保铁水成分符合工艺要求;炉内铁水化验,确定包芯线、孕育剂的加入量;扒渣使铁水更纯净;控制碳当量 CE = 4.2-4.6%;调控铁水温度符合各规格浇注工艺要求。

●质量控制:第二次光谱分析,所有铁水实行“包包检测,专人负责”,不合格铁水进行成分调整,重新检测,检测合格后进入下道工序。

|

|

|

球化处理

|

|

●工艺简要:两种球化工艺:喷镁球化、喂丝球化;球化后,金相显示,石墨形态为均匀球状,提高产品延展性、防止脆裂。

●质量控制:第三次光谱分析,所有铁水实行“包包检测,专人负责”,不合格铁水进行成分调整,重新检测,检测合格后进入下道工序。

|

|

|

离心浇铸

|

|

●工艺简要:将承口芯安装到离心机上,球化合格的铁水倒入定量包内,按照工艺规定要求,设定孕育剂加入量、管模粉加入量,计算机控制离心机的旋转速度、行走速度及定量包的翻转速度,铁水随着定量包的翻转及离心机的行走浇注在旋转的管模内,并凝固成管子,拔管钳将管子从模内拔出。

●质量控制:通过计算机控制各个技术参数,保证管道的壁厚以及均匀度。管子拔出后100%首次称重保证球管单重,承口亮红,承口后至插口均匀暗红判断球管壁厚是否均匀。不合格即判废。

|

|

|

退火处理

|

|

●工艺简要:我公司采用的退火方式是较为稳定的高温连续卧式(高炉尾气)退火,控制珠光体与铁素体的比例,提高球管的韧性、延展性。

●质量控制:进入退火炉前,质检人员要逐支检验是否有重皮、冷隔现象,出现即判废,管子进行100%称重复检,间接控制壁厚,通过计算机控制链速,退火温度控制在650-990℃,满足不同温度段温度需要。

|

|

|

压痕校圆

|

|

●工艺简要:鸿福管业特有的压痕检测,其作用是间接检测管子的力学性能。

●质量控制:退火后100%压痕检测,若出现细微的裂纹,直接报废。抽样取块进行金相分析,检测石墨球化率和圆整度。

|

|

|

喷锌

|

|

●工艺简要:管子进行喷锌处理主要是为了增强防腐性能,我公司生产的球墨铸管全部经过喷锌防腐处理。

●质量控制:喷锌前每批次管材都要按比例抽样进行三段(承口、插口、中部进行切环)破坏性力学性能检测。执行ISO8179喷锌标准,K级管道锌层厚度不低于130g/㎡,C级管道锌层厚度不低于200g/㎡。同时为保证喷锌质量,鸿福管业要求退火工序完成后,管体本身还有一定温度时进行喷锌效果最佳。

|

|

|

承插口修理

|

|

●工艺简要:为保证管子的表面质量及承口的安装尺寸,打磨管子内壁清除铸管内表面氧化物和浮渣,打磨承插口清除沾砂和毛刺等。

以保证管子的安装和下道工序要求。

●质量控制:使用测量工具对承插口100%标圆检测。

|

|

|

水压试验

|

|

●工艺简要:为保证管子的出厂质量及管网使用时安装的可靠性,对管子要逐根进行水压试验检查。

●质量控制:逐根按照ISO2531中规定的标准进行水压试验,以K9级管道为例,DN80-300水压5Mpa,DN350-600水压4Mpa,DN700-800水压3.2Mpa,鸿福管业公司水压保压时间17秒(国家标准为10秒),严格控制产品质量。

|

|

|

水泥涂衬

|

|

●工艺简要:搅拌系统将一定比例的水泥、沙子和水进行充分均匀的混合,再采用离心喷涂工艺将混合后的水泥涂覆到管道内表面,可以得到压实致密的、表面平整的水泥内衬。水泥内衬是球墨铸铁管常规的、典型的内防腐形式。

●质量控制:在新涂衬的砂浆上插一根钢针,在距离端口至少200mm内的间隔90°测量四个点。标准遵从GB/T17457和ISO4179。

|

|

|

水泥养生

|

|

●工艺简要:将做完水泥内衬的管道放置在养生池中,进行蒸汽养生能极大提高水泥内衬的抗压能力。

●质量控制:蒸汽压力和养生时间的控制,保证水泥喷涂质量和初始强度。

|

|

|

内衬打磨

|

|

●工艺简要:DN400以上球墨铸铁管100%进行水泥内壁打磨,内衬光滑减少水流阻力,避免管道内二次污染。

●质量控制:对内衬出现瑕疵,影响使用的管材一律判废。

|

|

|

沥青喷涂

|

|

●工艺简要:防止管子在地下被腐蚀,延长管网使用寿命,管子预热后在外表面涂敷沥青漆(或环氧树脂漆)作为管道的第二道防腐。

●质量控制:预热、喷涂和烘干紧密结合,全自动流水线的工序。遵从GB/T17459和ISO8179,平均厚度不得低于70μm。用涂层测厚仪检测。

|

|

|

包装入库

|

|

●工艺简要:每一支管有唯一的管号(管子的身份证),可以追溯到生产日期、班别、设备、检验员。客户可以定制喷涂标识。

●质量控制:标识喷涂清晰整齐,DN300及以下口径球管需打包防护,便于装卸和保护外观质量。DN700以上球管插口进行木条支撑防止插口因长时间重力变形。钢带和垫脚木采用优质产品,避免因钢带断裂和垫脚木损害造成事故。

|

|

球墨铸铁管安装指导

一、安装前的注意事项:

1.管子在工地上的排列

一般在开沟前进行。首先清除障碍,平整地面,沿沟向放置木料。然后根据设计摆放管子,使所有管子承口都朝向进水方向,并用锲块固定之。

2.挖沟宽度

管子放入沟中,两侧应留有必要的200-300㎜余宽.挖沟宽度可按表1中所示数据考虑。

表1

|

公称直径DN. ㎜

|

沟宽B.m

|

|

100-250

|

0.8-0.85

|

|

300-450

|

1.00

|

|

500-700

|

1.20

|

|

800-1000

|

1.50

|

3.安装层及其厚度

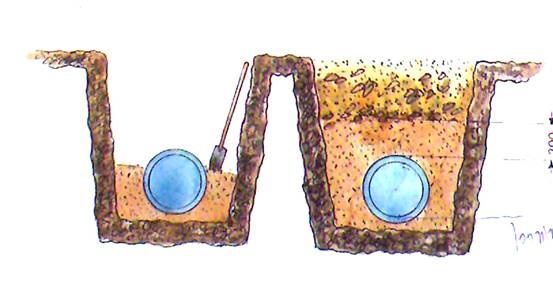

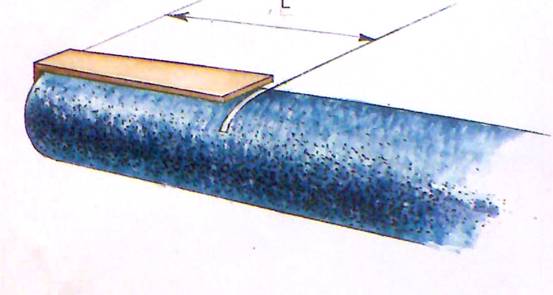

在多是石块的土层情况下,为保护管子有条理地连续置放,应考虑安装层的问题(松软土质不必考虑)。安装层由松软的颗粒状物质组成(沙土、小碎细石粒、过筛土),其厚度应保证底部距石块层最小距离≮100㎜。见图1

二、安装步骤:

1.找准安装面

根据设计用观测器、水平仪找准安装面。沟底应规矩整齐,要避免把管子放在底层石块的凸面上。

2.下管

水流方向与承口方向是紧密相关的。通常情况下,水流方向用从承口流向插口。但在坡度很大的情况下,要把承口朝上,安装时从下往上进行。放管下沟时,要避免与底部和壁面强烈碰撞。

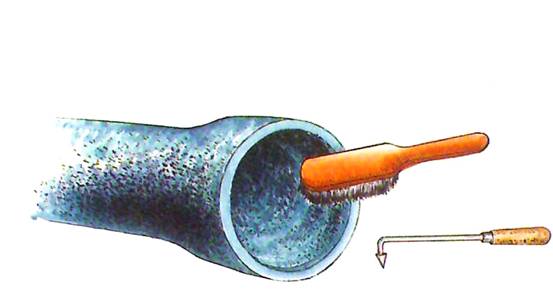

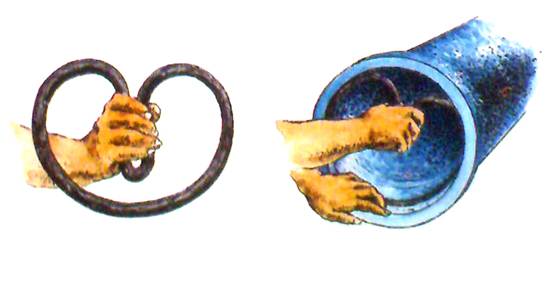

3.承口清理

要细心清理承口内部,尤其是放橡胶密封圈的位置,不要留有漆、土、沙子等残物。见图2.

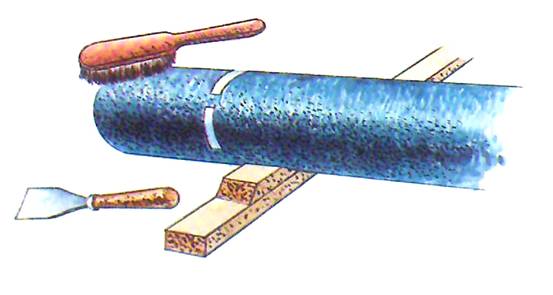

4.插口清扫

清扫插口光滑边缘,要用油膏润滑。见图3

5.画标准线

在公司产品的插口部位,一般标有安装线。当施工过程中,对于切割后的产品,要用一个卡尺在管子拱部画上标准线,标准线与管子光滑边缘之间的距离要比相应承口的深度小5-10㎜。见图4

6.把橡胶密封圈放入承口,检查是否完全吻合,然后用专用润滑油润滑(不允许使用其他的润滑油、机油、油漆等)。除了小直径的管子以外,橡胶密封圈的位置不要润滑。见图5

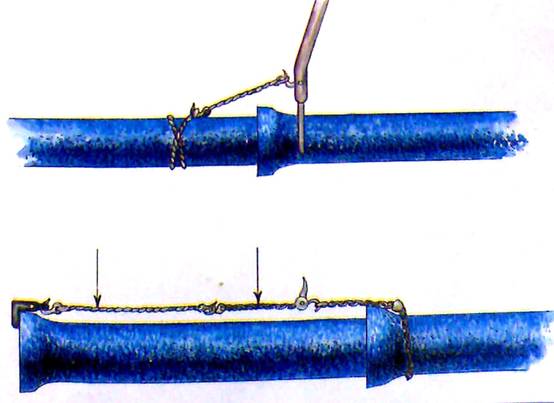

7.连接

连接管子时,对于不同管径的管子,应采用不同的工具如图6所示。小心地逐步将管子连续插入,直到标准线与承口正面相吻合的程度。如发现管子插入时阻力过大,应立即停止,将管子拔出,检查橡胶密封圈位置和承插口,查明原因并妥善处理,再行插入。然后,将金属直标尺插入承口内和管壁之间的环形空间直至碰到橡胶密封圈。检查相互连接在一起的管子是否同轴心,否则应调整沟底可能出现的凹凸不平。

8.检查

连接后,用一把检厚尺沿着整个拱背线检查橡胶密封圈槽,看有否发生漏气的可能。漏气会破坏密封性。

9.壕沟掩埋

掩埋要用不含沙子、草、树根、杂物的土,埋深至少要高出管子上部母线200㎜.管子两边的土要夯实,然后在其上部再埋200-300㎜土层,也夯实。见图7